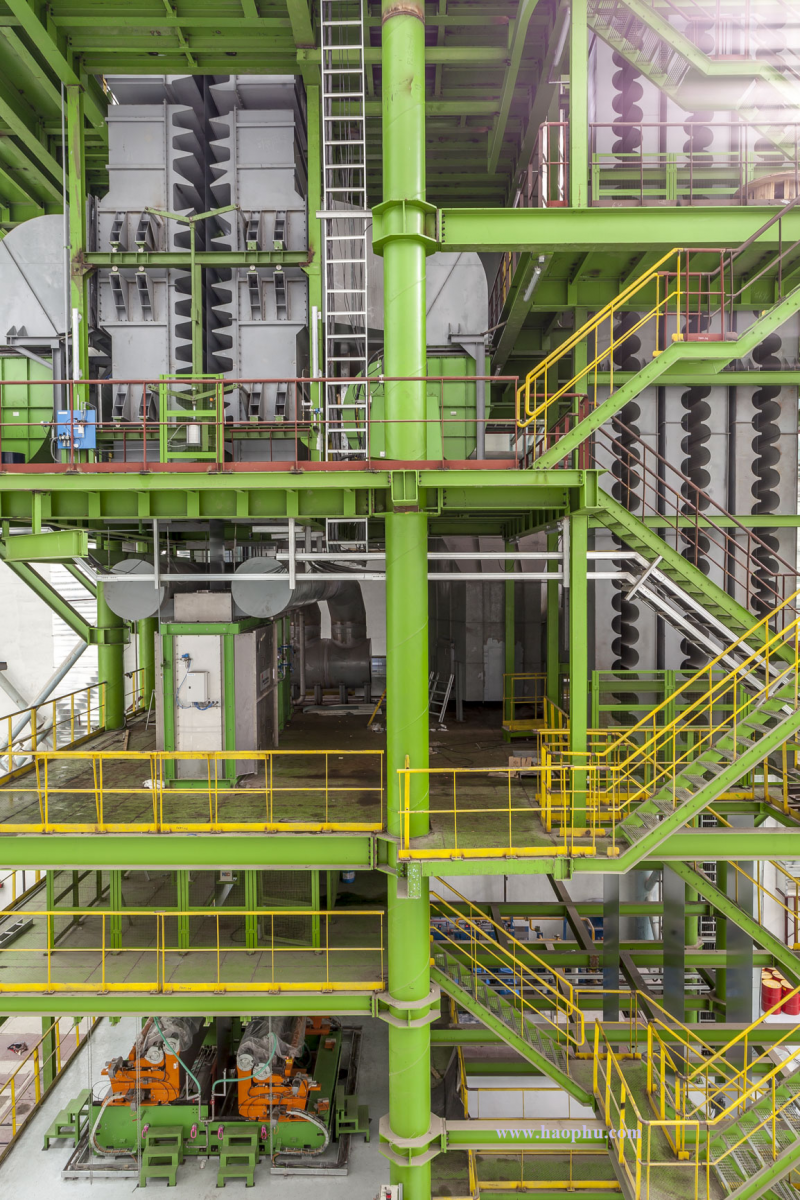

Giới thiệu về Dây chuyền Mạ Kẽm Liên Tục (CGL)

Dây chuyền mạ kẽm liên tục (Continuous Galvanizing Lines - CGL) là một quy trình quan trọng trong ngành công nghiệp thép, giúp cải thiện khả năng chống ăn mòn của thép thông qua việc phủ một lớp kẽm lên bề mặt. Quy trình này bao gồm nhiều bước từ nung nóng, mạ, đến làm mát, với mục tiêu tạo ra sản phẩm thép chất lượng cao cho các ứng dụng khác nhau.

-

Lò của Drever International cho phép nung nóng băng thép trong môi trường kiểm soát để giữ bề mặt sạch sẽ, phù hợp cho quy trình mạ kẽm nhúng nóng.

-

Dây chuyền có khả năng đạt công suất lên đến 200 tấn/giờ với tốc độ băng lên đến 200 m/phút.

-

Quá trình ủ bao gồm nung nóng, ngâm, làm nguội chậm và nhanh, mạ và làm nguội bằng không khí chỉ mất vài phút.

Cấu hình dây chuyền: Có thể có một số cấu hình cho Dây chuyền mạ kẽm liên tục, tùy thuộc vào sản lượng hàng năm, mục đích sử dụng cuối cùng của các sản phẩm được phủ và cấu trúc của khu vực công nghiệp: Ngang, Dọc, Hình chữ U, Hình chữ L.Một số dây chuyền có thể được thiết kế để bỏ qua nồi mạ kẽm, do đó chúng cũng có thể được sử dụng như một dây chuyền ủ liên tục (chế độ CAL).

Quy trình Mạ Kẽm Liên Tục bao gồm:

1 .Nung nóng băng thép / Heating:

- Băng thép được đưa vào lò nung, nơi nhiệt độ được kiểm soát để đạt được mức nhiệt độ ủ thích hợp (thường từ 700°C đến 850°C). Quá trình này giúp tái kết tinh và phục hồi các tính chất cơ học của thép cán nguội.

- Băng thép cần được làm sạch trước khi vào bể mạ để đảm bảo lớp mạ bám dính tốt.

Drever International dựa vào sự kết hợp của ba công nghệ để đạt được nhiệt độ ủ mong muốn:

Lò ngọn lửa trực tiếp / the direct flame furnace (DFF) - Lò ống bức xạ / the radiant tube furnace (RTF) - Sưởi ấm cảm ứng / the induction heating (thông lượng dọc hoặc thông lượng ngang ở nhiệt độ cao hơn)

Áp suất của lò (RTF và phần làm mát tiếp theo) được tạo thành từ HNx, một hỗn hợp không oxy hóa của nitơ và hydro.

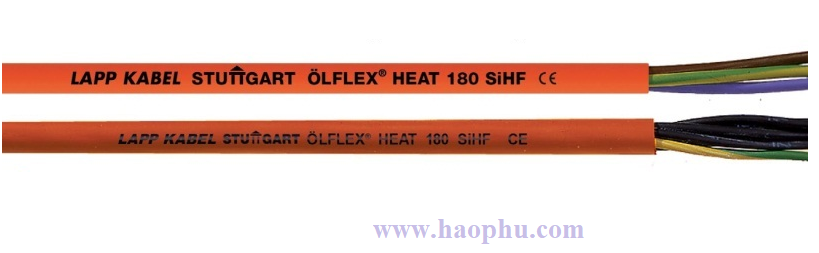

Cáp điều khiển chịu nhiệt silicone ÖLFLEX®HEAT 180 SiHF dùng cho điều khiển thuộc khu vực yêu cầu chịu nhiệt độ cao đến 180 độ C

Các nhu cầu dây cáp chịu mức nhiệt độ khác cao hơn lên đến hơn 1500 độ C, hay yêu cầu chống nhiễu... Vui lòng liên hệ chúng tôi ngay nếu bạn đang cần tư vấn !

Quy trình xử lý cho thép dày và mỏng

-

Đối với vật liệu dày, băng thép có thể đến trực tiếp từ nhà máy cán nóng. Băng thép phải được ngâm axit và nung nóng trong lò trước khi vào bể kim loại để đảm bảo sự bám dính của lớp mạ.

-

Đối với vật liệu mỏng, quá trình giảm độ dày được thực hiện bằng máy cán nguội. Băng thép từ máy cán nguội rất giòn và cần phải được nung lại ở nhiệt độ 700°C – 850°C để phục hồi các tính chất cơ học.

-

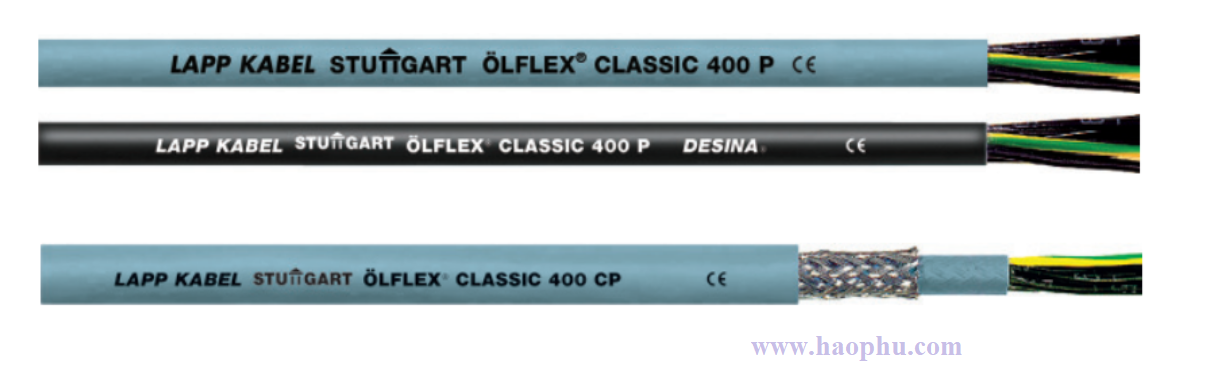

Cáp điều khiển vỏ PUR ÖLFLEX® CLASSIC 400 P và chống nhiễu ÖLFLEX® CLASSIC 400 CP dành cho khu vực yêu cầu độ bền cơ học cao, chống mài mòn và kháng dầu, kháng kiềm và axit tốt

2. Làm mát - Làm nguội / Cooling:

- Sau khi mạ, băng thép được làm mát thông qua các phương pháp như làm mát chậm, làm mát nhanh và làm mát siêu nhanh bằng cách phun khí HNx lạnh. Quy trình làm mát này rất quan trọng để đảm bảo các tính chất cơ học của thép được duy trì.

- Làm nguội cực nhanh bằng HNx lạnh với phun hydro. Drever International nắm vững các công nghệ cần thiết để hạn chế hydro bổ sung bên trong phần làm nguội cực nhanh Khả năng làm nóng lại dải thép trước khi mạ kẽm bằng hệ thống gia nhiệt cảm ứng sau khi tôi các loại thép AHSS

Vertical ultra-fast cooling

-------------------------

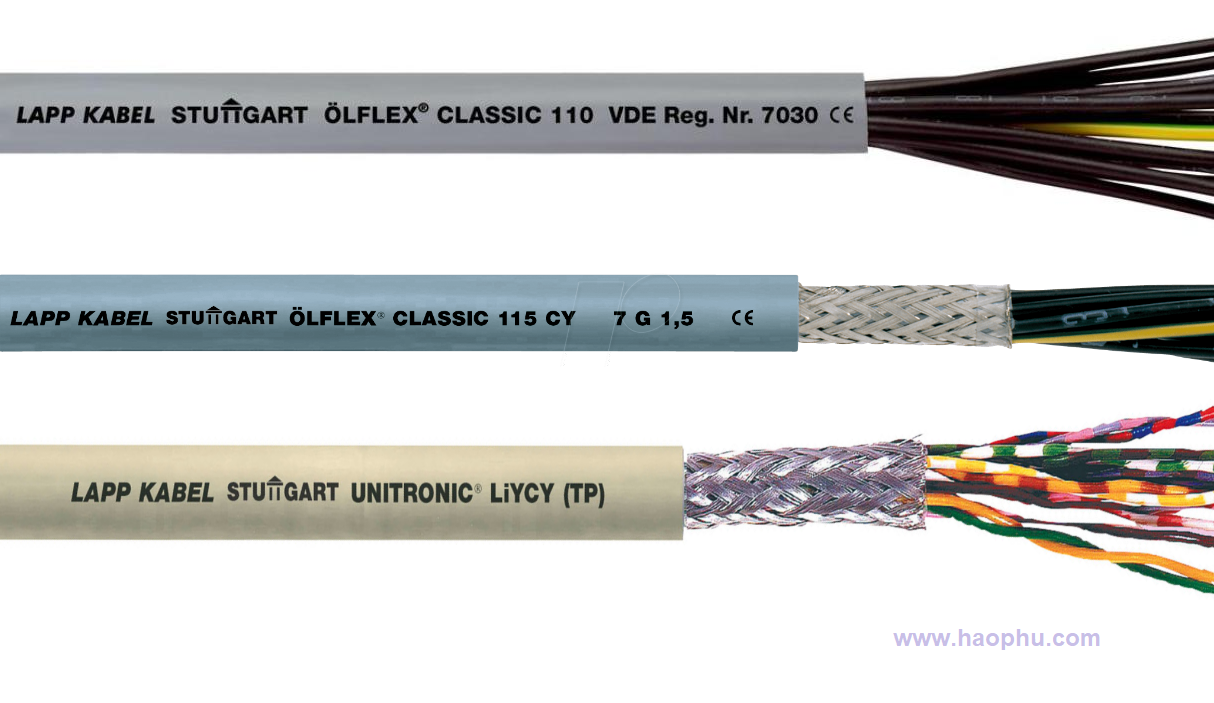

Cáp điều khiển tiêu chuẩn, chống nhiễu và truyền dẫn tín hiệu OLFLEX CLASSIC 110, OLFLEX CLASSIC 115 CY , UNITRONIC LIYCY chuyên dùng cho mọi hệ thống, kết nối điều khiển chung cho mọi giải pháp nhà máy.

3. Công nghệ Snout

- Snout: Hệ thống snout là thiết bị quan trọng trong quá trình chuyển giao băng thép từ lò nung sang bể mạ. Snout được thiết kế đặc biệt để giảm thiểu sự tiếp xúc giữa băng thép và không khí, từ đó bảo vệ lớp mạ khỏi các tác động tiêu cực.

Snout dedicated to automotive exposed parts

4. Công nghệ phủ thép / Coatings

- Trong quá trình mạ kẽm nhúng nóng, dải thép trải qua lớp phủ kim loại nóng chảy, có nhiệt độ thay đổi từ 420°C đến 680°C tùy thuộc vào thành phần hóa học của nó. Có thể có nhiều lớp phủ

- Các lớp phủ phổ biến bao gồm:

-

Kẽm

-

Kẽm-55% Nhôm (Galvalume®)

-

Kẽm-Nhôm-Magiê

-

Nhôm-silicon (Loại Aluminized I)

-

Nhôm (Loại Aluminized II)

-

4. Mạ kẽm / Galvannealed:

- Sau khi nung nóng, băng thép sẽ được nhúng vào bể kẽm nóng chảy (nhiệt độ từ 420°C đến 680°C). Lớp kẽm này không chỉ bảo vệ thép khỏi sự ăn mòn mà còn cải thiện độ bền và tính chất cơ học của sản phẩm.

- Quy trình mạ kẽm có thể áp dụng cho nhiều loại lớp phủ khác nhau như kẽm, kẽm-55% nhôm (Galvalume®), kẽm-nhôm-magiê, và nhôm-silicon.

Lò mạ kẽm Drever

-----------

Cáp THERMOCOUPLE ứng dụng điều khiển cho đầu dò nhiệt điện nhằm cảm nhận nhiệt độ bằng cách sử dụng bù điểm nối lạnh (đầu cjc).

5. Tháp làm mát sau bể / After pot cooling tower

Sau khi mạ kẽm nhúng nóng, lớp mạ cần được làm đông cứng và băng thép phải được làm mát xuống khoảng nhiệt độ từ 250°C – 300°C trước khi vào cuộn trên cùng. Quá trình làm mát được thực hiện bằng cách thổi không khí lạnh lên băng thép, và làm mát cuối cùng được đảm bảo bằng cách phun nước.

Drever International cung cấp hệ thống theo dõi chính xác băng thép trong tháp làm mát sau bể để giảm thiểu rung động của băng thép và đảm bảo chất lượng bề mặt tốt nhất.

Tháp làm mát sau bể bao gồm:

- Bộ làm mát di động tùy chọn

- Làm mát bằng không khí lạnh (trước và sau các cuộn phân tán trên cùng)

- Làm mát cuối cùng bằng cách phun nước

- Cuộn vắt và máy sấy băng thép

After pot cooling tower

-----------

Cáp động lực - điều khiển ÖLFLEX® CLASSIC 110 BLACK 0,6/1 kV và chống nhiễu ÖLFLEX® CLASSIC 110 CY BLACK 0,6/1 kV sử dụng cho các motor VFD, biến tần ( loại chống nhiễu), sử dụng điều khiển khu vực ấm ước và ngoài trời.

Cáp động lực - điều khiển ÖLFLEX® CLASSIC 110 BLACK 0,6/1 kV và chống nhiễu ÖLFLEX® CLASSIC 110 CY BLACK 0,6/1 kV sử dụng cho các motor VFD, biến tần ( loại chống nhiễu), sử dụng điều khiển khu vực ấm ước và ngoài trời.

5. Xử lý bề mặt:

- Để bảo vệ lớp mạ khỏi gỉ trắng trong quá trình vận chuyển và lưu trữ, sản phẩm thường được xử lý bề mặt bằng các phương pháp như phủ cuộn và làm khô để loại bỏ các dung môi.

Roll coater, drying by induction and cooling of the surface treatment

------

.png)

Cáp động lực - điều khiển chống nhiễu ÖLFLEX® SERVO 2YSLCY chuyên dùng riêng cho hệ thống SERVO Biến tần với cấu trúc 2 lớp shield nhiễu phức tạp và cấp điện áp 0.6/1kV

Dây chuyền mạ kẽm liên tục Drever cung cấp gồm:

- Lò ủ

- Snout

- Tháp làm mát sau bể

- Hệ thống điều khiển và mô hình toán học của lò

- Thiết bị được cấp bằng sáng chế cho sản xuất thép có độ bền cao (AHSS): công nghệ X-CAP® và Probox®

Cáp PROFINET công nghiệp chuyên biệt ETHERLINE® Cat.6A tốc độ 10Gbit/s cho tín hiệu mạng EtherCAT and EtherNet/IP dùng cho các thiết bị, máy móc nhà máy.

Cáp PROFINET công nghiệp chuyên biệt ETHERLINE® Cat.6A tốc độ 10Gbit/s cho tín hiệu mạng EtherCAT and EtherNet/IP dùng cho các thiết bị, máy móc nhà máy.

Cáp Ethernet FC TP Standard 6XV1840-2AH10 CAT.5 Flexible công nghiệp ETHERLINE® PN Cat.5 FLEX 2x2xAWG22/7 cho tín hiệu mạng PROFINET type B và Siemens SIMATIC điều khiển lập trình PLC

Cáp Ethernet FC TP Standard 6XV1840-2AH10 CAT.5 Flexible công nghiệp ETHERLINE® PN Cat.5 FLEX 2x2xAWG22/7 cho tín hiệu mạng PROFINET type B và Siemens SIMATIC điều khiển lập trình PLC

Nguồn dẫn: Continuous galvanizing lines Drever